素朴な疑問がイノベーションの種となる

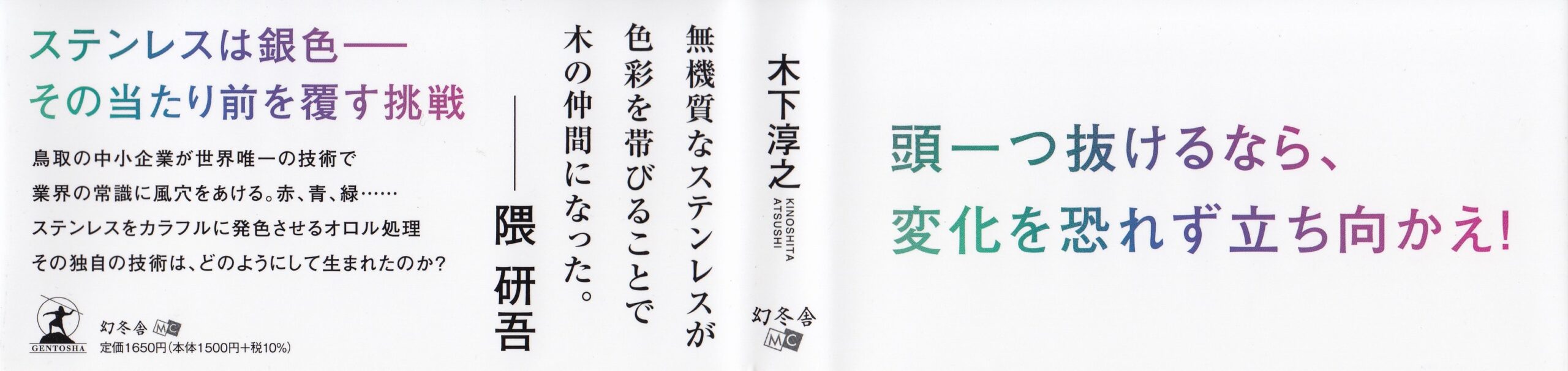

ビジネスにおけるイノベーションでは必ずしも途方もないアイデアばかりが必要なわけではない。アサヒメッキは、元はステンレスの電界研磨を得意技術としていたが、ステンレスの表面処理技術において、赤や青、緑といった今までにない発色をさせることで、ステンレスに新たな付加価値を生み出すことに成功した。

この技術を始めるきっかけは、営業部の部長が取引のある介護用ベッドメーカー担当者にヒアリングした際に聞いた何気ない一言だった。

「ステンレスって銀色でどうしても冷たいイメージがあります。介護者や介助者にもあまりいい印象はないようですね」

ステンレスは「錆びない」という意味である。鉄にクロムやニッケルなどを混ぜることで錆びにくくしたものがステンレスという素材である。ステンレスはさらに表面に電界研磨という特殊な研磨をすることで、より錆びにくくすることができる。電解研磨は電解反応を利用して、金属の表面の小さな凹凸を溶かして滑らかにする方法で、ステンレスの表面を鏡のようにピカピカにする。

研磨加工を行う業者はいかに錆びにくくすることができるか、いかにピカピカに仕上げるかということに日夜腐心している。当時の社員は誰もが、電解研磨を施した金属について、いかに早く安く仕上げられるかを重視していた。ステンレスは銀一色が当たり前で、表面をピカピカに仕上げることで自分たちはお金を稼いでいるのだと素朴に考えていた。

それなのに介護用ベッドメーカーは、ピカピカに光る銀一色のステンレスにあまりいい印象を持っておらず、こちらが美点だと思っていたものが、まるで欠点であるかのように受け取られていた。

だったら、ステンレスに色を付ければいいじゃないか。今までに誰も成功したことがない、ステンレスをムラなく均一に発色させるという新たな挑戦が始まった。

異端のイノベーション

金属に色を付けること自体は簡単である。しかし、ステンレス加工ではメッキ処理をした後の表面に塗料をのせることになるので、どうしても塗料の耐久性に問題が生じる。またステンレスのもう1つの特徴である汚れがつきづらいという点が、表面を塗料で覆えば損なわれることになる。これはステンレス加工に携わる者にとっては常識だった。

「なんでステンレスって色が付けられないのだろうか」

知らないということ、それを聞くということは未熟さを証明するようで敬遠されがちである。しかし、知らないから聞く、わからないから教えてもらうことは、決してマイナスなことばかりではない。それは意外に効果的なコミュニケーションだったりもする。教える側というのは気持ちのいいもので、相手が自分の教えたことを覚えていてくれれば嬉しく、親しみを感じやすくなるものである。

技術部の部長に質問したところ、「技術開発ができれば可能性はある。ただ、相当な技術力とお金がかかる」いう答えが返ってきた。やればできそうだと思われる技術革新でも、そこに至るまでにどれだけ資金がかかるのかが見えなければ断念せざるを得ない。そこで国の補助金申請にチャレンジすることを提案した。

技術部の部長が目を付けたのは、ステンレスの表面を覆う酸化被膜の厚さを変化させて、光の反射によって異なる色が現れる干渉色という現象を利用するものだった。光はその波長によって様々な色に見える。ステンレス表面を覆っている酸化被膜は、光の入射角を一定に保つと光の干渉によって色が付いて見えるが、この色は膜の厚さなどに依存する。この法則を見出し、製品として酸化被膜の厚さをコントロールしようというのが、ステンレスの発色加工技術開発の大まかな道筋だった。

しかし、この干渉色による発色技術は、酸化被膜の厚さをナノメートル単位で正確に制御しなくてはならず、先行研究では平面状のステンレスといった限られた条件下でしか実用化できなかった。そこで、各地の大学や研究機関を訪ね、強力な助っ人を探した。

特定の色を安定して出すためにステンレス表面に付く酸化被膜の厚さを色々と試して、要因や法則を探っていった。補助金を活用し、研究用の中規模ラインを作った。地道な研究成果に効率と精度が加わって開発は飛躍的に加速し、ついに色のばらつきを抑えた上で茶色、青、黄色、紫、緑を生み出すことができるようになった。

研究成果をNEDO主催の展示会に出展したところ、企業からは建築資材や自動車の部品など次々と大きな製品への発色の依頼が来た。

そして、発色技術を使ったステンレスは現在、次のステージに向けて始動している。水素ガスのステンレス配管や燃料電池に使われる水素貯蔵用の圧力容器、船舶のバラストタンク用浄化槽などを保護する水素バリア膜の研究開発である。